Леано железо, кое главно покрива сиво леано железо, еластично леано железо, леано железо и друго високолегирано леано железо, е широко користено воRMC Лиење Леарница. Одлеаноците од леано железо играат важна улога вомодерни индустрии. За да ги изберете вистинските и соодветните процеси на леење направени од леано железо, ќе ви помогнат да ги набавите железните одлеаноци по пониски трошоци и кратко време.

Овде во продолжение предлагаме некои принципи или фактори кога ќе изберемесоодветни процеси на лиењеза материјали од леано железо. Општо земено, најраспространетиот процес на лиење железо е лиење со песок, проследено со посебни методи на леење, како што се лиење метални калапи, инвестициско лиење, леење во обликување школка,изгубено лиење пенаи вакуумско лиење.

1- Лиење со песок треба да биде првиот избор

Главно поради ниската цена и едноставното производство напроцес на леење песок, леењето со песок зазема околу 60% до 70% од вкупното производство на леење, а околу 70% од тоа е лиење со зелен песок. Кога зелениот песок не може да ги исполни барањата и тогаш можете да размислите за употреба на сув песок или друг песок. Тежинскиот опсег на леење со зелен песок е од неколку килограми до стотици килограми, додека производството на лиење од сува глина може да тежи неколку тони.

Процесот на леење со песок користи видови песок за изработка на мувла за лиење. Може да се подели и на три вида:

1) Леење со зелен песок, кои го користат влажниот (зелен) песок за да го формираат калапот.

2) Леење со песок обложен со смолаи Леење од песок без печење (Леење со песок со самостврднување), кои користат хемиски врзани материјали за да помогнат во формирањето на системите за обликување.

3) Лиење со сув песок, кои главно користат суви без хемиски материјали за обликување. Процесот на леење со сув песок главно се однесува на изгубено леење пена ивакуумско лиење.

Општо земено, за средно и големо железо одлеаноци, самостврднувачката смола песок би била добра опција. Но, што се однесува до материјалите од легиран челик и јаглероден челик, би можеле да го избереме водното стакло песок. Ова може да добие точни димензии, мазна површина на одлеаноците, додека со пониски трошоци од процесот на инвестиција на лиење на силика сол.

Прецизноста, завршницата на површината, густината на материјалот и микроструктурата, механичките својства може да не ги достигнат строгите барања доколку имате посебни и високи очекувања. Во овој случај, треба да се земат во нашите очи други методи на леење, како што се лиење со силика сол или водено стакло, леење со матрици, леење со низок притисок, изгубена пена и вакуумско леење.

2- Размислете за годишната побарувачка

Ако вашата годишна побарувачка е висока, линијата за автоматско обликување треба да биде најдобриот избор поради големиот производствен капацитет и стабилен квалитет. И овој метод може да достигне ниски просечни трошоци само ако потребната количина е доволно голема. Додека, рачно обликувањето ќе ви ги заштеди трошоците ако вашата количина не е толку голема, или вашите посакувани одлеаноци се со средна или голема големина.

Сепак, процесот на леење на калапот со смола песок (калапи со школка) е исто така погоден за лиење од железо со големи димензии. Покрај тоа, леењето на школки има подобра завршница и повисок квалитет од процесите на леење со зелен песок.

Останатите процеси како што се леење со матрици со низок притисок, леење со матрици, центрифугално лиење се погодни само за масовно производство со големи количини поради скапата опрема и алат.

3- Димензионални толеранции и број на квалитет на површината

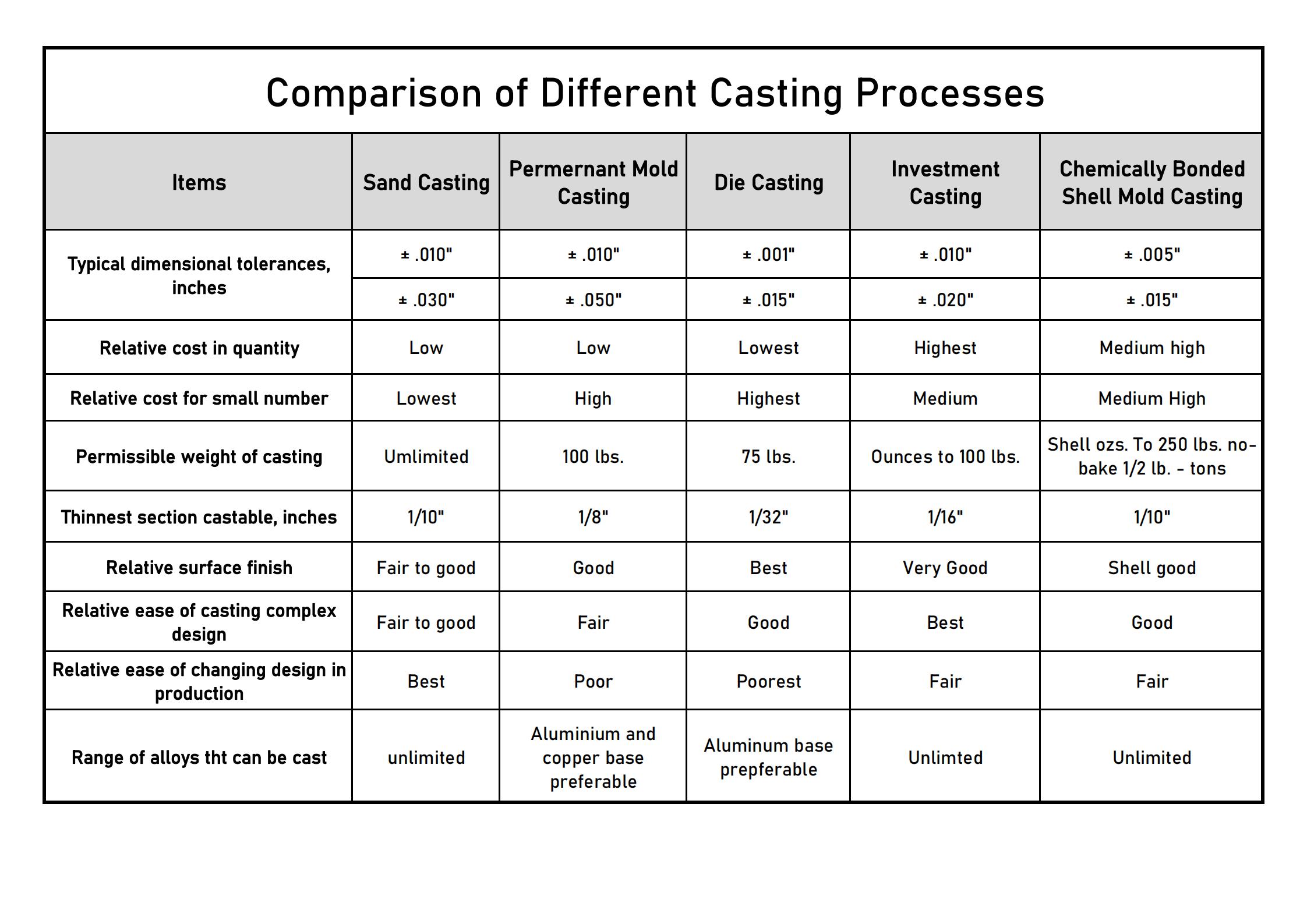

Во процесот на избор на процесот на лиење за материјалот од леано железо, прецизноста на димензиите и квалитетот на површината се исто така критични. Избор на апроцес на прецизно лиењеќе ја намали потребата за обработка, дури и без обработка. Ова бара сеопфатно разгледување на рамнотежата помеѓу зголемувањето на трошоците за лиење и намалувањето на обработката. Врз основа на нашето долгогодишно искуство, инженерите на нашата компанија можат да го изберат најсоодветен и најекономичен процес на лиење за вас.

Време на објавување: 28 јануари 2021 година